1.目的:

确认新产品是否存在设计上的缺陷及杜绝新产品在量产前可能出现的一列问题.

2.适用范围:

本规定适用于所有新产品试产及物料试产.

3.定义:

3.1所有在本司第一次导入上线产品或第一次使用物料的完整跟踪过程。

4.新产品导入及试产过程:

4.1新产品信息收集。按“新产品技术资料、治具转移明细”〈如表一〉要求,先由市场部提供将要导入产品的相关资料并提供新客户的联系方式。

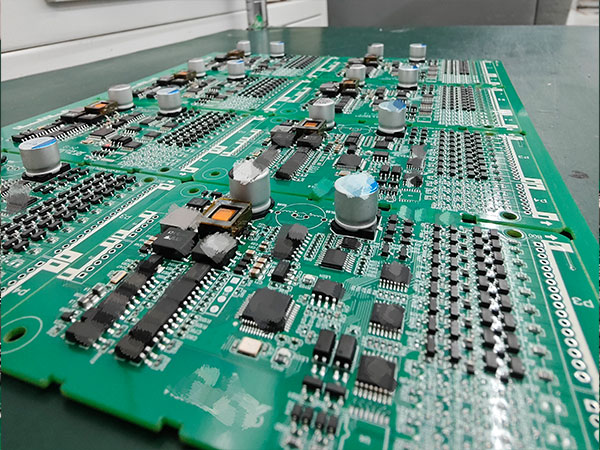

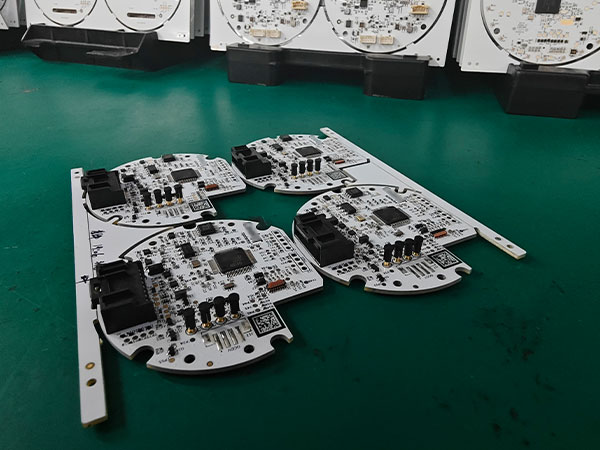

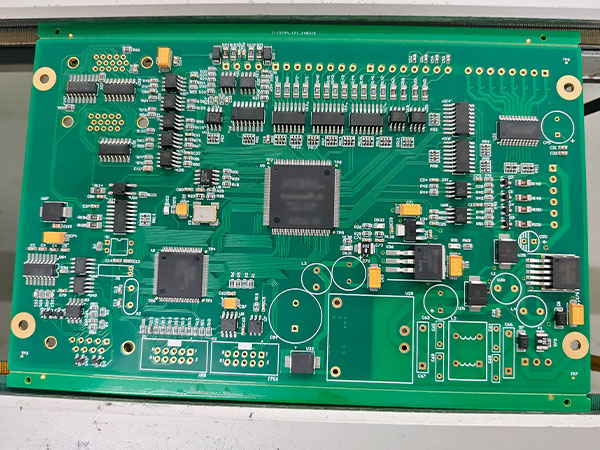

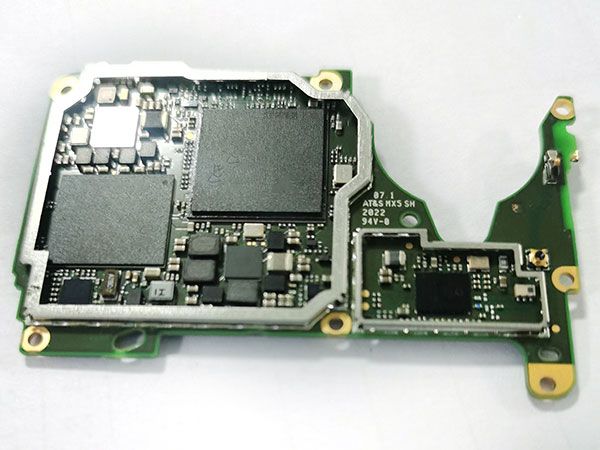

4.2新产品资料转换。工程根据市场部提供新产品资料,按本司工艺文件格式要求转换内部资料,包括BOM入系统、产品原件位置图、打件加工注意事项等。

4.3新产品钢网制作。市场部与客户确认钢网是否由本司代开,在得到代开确认信息后,工程部在与客户工程确认钢网开孔要求后,填写钢网制作要求在规定时间内将钢网制作好。

4.4新产品产前会议前期准备。在召开试产会议前,由工艺工程师向客户工程了解产品特点、工艺流程、加工要求及注意事项。对照“新产品技术资料、治具转移明细”要求,确认市场部不能提供部分进一步与客户工程沟通,把缺少资料、治具准备好。确认由本司制作部分则提出申请制作要求,安排制作。在客户无法给出明确要求时,则由工艺工程师初步定义产品加工流程及要求,待产前会议召开时与各部门商讨后,最终定论。

4.5新产品产前会议召开。新产品产前会议一般由工艺工程师主持,召开地点一般设在工程部工艺组办公区。工艺工程师根据新产品加工工段要求召集相关人员。参会人员一般有工艺工程师、设备工程师、回流焊工程师、SMT主管、SMT QE、市场部助理、PMC主管、DIP主管、波峰焊工程师、DIP QE、DIP PE、组装部主管、组装部PE等。由工艺工程师负责作好会议记录,内容包括主要产品特点、工艺流程、加工要求及注意事项。所有参会人签名确认,同时将会议记录通报各部门。

4.6新产品试产过程跟进。当试产开始时以工艺工程师为主导,各部门协助。按工艺流程必须有专门的人员负责现场跟进,现场记录所出现的问题点并随时及时作出处理。对于因材料及设计所产生的问题要及时与客户沟通后再作处理。待试产完成,各部门将记录信息如实填写到 “试产报告”〈如表三〉中.工程部负责将试产过程中所出现的问题点汇总至“试产总结”中,并将问题点中所涉及的有关产品本身所有问题点及时反馈到客户端。

5.新产品试产试产结论

在试产结束并完成交货。以客户反馈信息为准,确认试产成功或再次试产。若一种产品出现二次试产或多次试产,作业流程和第一相同,必须完整保存每次试产记录。便于追踪及对产品的完善。